Questo mese racconto di Giorgio Nebbia ci porta a scoprire i tanti utilizzi della distillazione secca del carbone e del legno.

Davanti al possibile pericolo di impoverimento delle riserve di petrolio e gas naturale – e al conseguente aumento dei prezzi dei carburanti e delle materie prime per l’industria chimica – sta crescendo l’interesse per la produzione di materie organiche dalla “biomassa”, termine riferito a prodotti agricoli in eccedenza, a sottoprodotti agricoli, a prodotti forestali, molto variabili come distribuzione e composizione chimica. Si tratta di una produzione, sulle terre emerse, di circa 100-150 miliardi di tonnellate l’anno (avete letto bene, dieci volte la massa dei combustibili fossili bruciati ogni anno nel mondo) di materie vegetali aventi composizione media circa [CH2O], con piccole quantità di altri elementi, soprattutto azoto, fosforo, zolfo e sali inorganici, contenenti, al momento della formazione, dal 15 all’85% di acqua, diciamo, in media, circa il 50 % di acqua. L’interesse è giustificato perché, per secoli e millenni, la biomassa vegetale è stata la principale, se non unica, fonte (oltre che di alimenti) di combustibili e di materie prime industriali. Nell’ondata di “curiosità naturali”, caratteristica del 1600 e del 1700, gli “scienziati” (che erano filosofi, naturalisti, persone colte e curiose, spesso attente ai commerci) cercavano di svelare i segreti della natura con alcune semplici operazioni come la combustione, il riscaldamento ad alta temperatura, il trattamento con i pochi “acidi” allora disponibili, osservando e descrivendo quello che succedeva. Sottoponendo a distillazione sia i vegetali vivi, sia i vegetali fossilizzati nel sottosuolo, cioè i carboni, si osservavano delle modificazioni costituite in genere dalla formazione di un residuo solido nero, di “carbonio fisso”, molto diverso a seconda che si partisse dal legno o dal carbone fossile, e in una massa di gas, alcuni puzzolenti, alcuni suscettibili di altre trasformazione.

La distillazione “secca” (in assenza d’aria) del carbone fossile generava il carbone coke e molte sostanze volatili, a loro volta frazionabili in gas e in sostanze liquide e catramose; la distillazione secca del legno generava un residuo solido, il carbone di legna, e anche in questo caso una massa di sostanze volatili, in parte sotto forma di gas combustibili, in parte sotto forma di liquidi da cui più tardi sarebbero stati separati l’alcol metilico, l’acido acetico e l’acetone, e un catrame. Robert Boyle (1627-1691) nel 1661 riconobbe la presenza in tali liquidi dell’alcol metilico; nel 1684 John Clayton (1657-1725) stabilì che se ne formavano circa 3 chili per 100 chili di legno.

La distillazione secca del legno era praticata industrialmente per ottenere il carbone di legna usato in siderurgia e per riscaldamento domestico o artigianale e le sostanze volatili finivano nell’aria ed erano fonte di inquinamento; anzi l’interesse per la composizione e l’utilizzazione commerciale delle sostanze volatili derivarono dalla necessità di limitare l’inquinamento atmosferico urbano, secondo il criterio che non inquinare rende.

I tanti aspetti della distillazione del legno

La chimica e l’industria della distillazione secca del legno, benché ormai quasi del tutto dimenticate (ma si insegnavano ancora nei corsi universitari di chimica quando studiavo io, sessant’anni fa), hanno molti aspetti abbastanza affascinanti, soprattutto se si considera che la materia prima è “rinnovabile” e ritorna disponibile ogni anno.

Quando si riscalda il legno a temperatura superiore a 270° comincia il processo di decomposizione (“carbonizzazione”); se l’operazione è condotta in assenza, o in presenza di limitate quantità, di aria si ottiene il carbone di legna (“carbonella”); questa è l’unica operazione che si pratica ancora su piccola scala nelle montagne, e si conduce coprendo un mucchio di legname con terra, avviando una combustione parziale e lasciando procedere lentamente la carbonizzazione.

Durante il processo di riscaldamento dapprima evapora l’acqua e, fino ad evaporazione completa, la massa della legna conserva la temperatura di 100-110°; quando il legno è secco la temperatura comincia ad aumentare e, quando raggiunge 270°, il legno comincia a decomporsi spontaneamente con liberazione di calore; cominciano a liberarsi anche le sostanze volatili e la volatilizzazione è completa quando la temperatura raggiunge 450°.

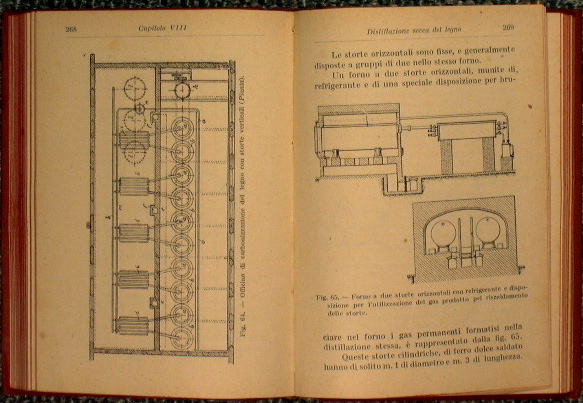

Il residuo solido, il carbone di legna, contiene circa il 70 % di carbonio e piccole quantità di sostanze catramose che si liberano del tutto quando la temperatura raggiunge circa 600°. Le sostanze volatili vengono in parte fatte condensare e poi passate attraverso una serie di serbatoi pieni d’acqua che trattiene l’acido pirolegnoso mentre i gas non condensabili vengono bruciati per produrre il calore necessario per l’operazione.

La tipica composizione, in volume, del gas di legno è 14% di metano, 2% di idrogeno, 23% di ossido di carbonio e 38% di anidride carbonica, 2% di ossigeno e 18% di azoto e ha un potere calorifico di circa 11 MJ per metro cubo, cioè circa un terzo di quello del gas naturale (circa 36 MJ/metro cubo).

Dalla distillazione di 1000 kg di legno secco di tipiche piante dell’emisfero settentrionale, si ottengono circa 16 kg di alcol metilico; 8 kg di acetone e metil-etilchetone; e l’acido pirolegnoso, una soluzione e sospensione acquosa contenente circa 50 kg di acido acetico e varie sostanze catramose solubili e insolubili in acqua

Fra i catrami del legno di faggio ha avuto qualche importanza commerciale il creosoto, una miscela di fenoli che distillano fra 200 e 225° costituiti da circa il 50-60 % di guaiacolo e cresolo, usati limitatamente in medicina (da non confondere con l’olio di creosoto, derivato dalla distillazione del catrame di carbon fossile, usato per l’impermeabilizzazione del legno, un uso ora vietato).

La composizione dei gas e dell’acido pirolegnoso varia molto a seconda della specie vegetale. Il legno con un alto contenuto di pentosani, come quello di faggio, fornisce una maggiore resa di acido pirolegnoso; il legno di eucalipto fornisce rese minori. Diversi autori riferiscono di aver ottenuto rese di acido pirolegnoso e di catrame molto differenti che dipendono non solo dalla qualità di legno trattato, ma anche dal processo seguito, dall’efficienza della condensazione e dalla raffinazione delle varie frazioni.

Un articolo pubblicato nella rivista Industrial and Engineering Chemistry del settembre 1926 descriveva le attività della distillazione del legno negli Stati Uniti nei precedenti cinquant’anni. In Italia un’industria di distillazione del legno era sorta, nei primi decenni del 1900, a Pantaleo (fra Santadi e Capoterra in provincia di Cagliari) per conto della compagnia francese “Des Forges et Acieries” (ci sono ancora edifici della vecchia fabbrica). Negli stessi anni a S. Maria del Taro, in provincia di Parma, un certo Henry de Thierry (1839-1919) aveva costituito la “Società Acetati e Derivati” che produceva, sempre dalla distillazione del legno, acido acetico, catrame, alcol metilico; il residuo di carbone di legna era commerciato come combustibile domestico.

Negli anni 30 del Novecento l’industria della distillazione del legno era avviata all’estinzione, dal momento che i suoi principali prodotti erano ottenibili dalla carbochimica che nel frattempo aveva fatto grandi progressi. Alcune delle imprese di distillazione del legno divennero industrie chimiche con altri processi e materie prime.

Ma la storia non era finita

Negli anni 1930-1945 il carbone di legna, ottenuto senza recupero dei sottoprodotti, è stato utilizzato per la produzione di gas per autoveicoli. In Italia si ricorda (con ironia) tale uso nell’autarchia fascista, ma autoveicoli a gassogeno, come si chiamavano, sono stati usati in moltissimi altri paesi: Svezia, Francia, Germania, Australia, Stati uniti, Unione sovietica, in alternativa all’alimentazione con carburanti petroliferi.

La soluzione era ingegnosa; un serbatoio veniva riempito di carbone di legna che veniva scaldato ad alta temperatura; a questo punto veniva fatta entrare una corrente di aria e vapor d’acqua e il carbone di legna generava una miscela di ossido di carbonio, idrogeno, anidride carbonica e azoto, con un potere calorifico inferiore di circa 7 MJ/kg, un sesto di quello della benzina. Spesso i gassogeni (che potevano funzionare anche a legna) erano rudimentali e avevano bassi rendimenti, ma nel 1936 una automobile Alfa Romeo 1750 “a carbone” corse le Mille Miglia, completando il percorso ad una media di oltre 50 km all’ora.

Finita la seconda guerra mondiale e tornata abbondante la benzina, gli autoveicoli a carbonella sono stati archiviati, con un breve ritorno di interesse “ecologico” negli anni settanta del Novecento, ai tempi della prima crisi petrolifera. Si vide allora che i generatori di gas di carbone di legna, basati quindi su una fonte di energia rinnovabile, potevano essere perfezionati, ma tale passione è durata poco.

Ho voluto raccontare queste cose dimenticate perché sta tornando una certa attenzione per le prospettive di utilizzazione del legno come fonte di carburanti, incentivato con finanziamenti pubblici; la via più semplice consiste nella trasformazione dei materiali lignocellulosici in alcol etilico o alcol butilico per fermentazione, ma non è da escludere che la gassificazione del legno, condotta con le conoscenze e i materiali oggi disponibili, possa meritare ancora attenzione. Ci sarebbe un bel po’ di lavoro per chimici e ingegneri. In definitiva qualsiasi materiale energetico o chimico derivato da prodotti legnosi è ottenuto dall’energia solare e il Sole ritorna ogni anno sempre uguale; inoltre l’anidride carbonica liberata nelle varie fasi di gassificazione e combustione è la stessa che il legno aveva in precedenza sottratto all’atmosfera durante la sua formazione per fotosintesi e qualsiasi processo che parte dal legno non contribuisce all’effetto serra.

2 aprile 2013